Маркировка на производстве: виды, методы нанесения, как автоматизировать процесс

Виды маркировки на производстве

Маркировка товаров выполняет целый комплекс стратегических функций, обеспечивая многостороннюю выгоду как для потребителей, так и для бизнеса. Типы маркировки на производстве:

- Предупредительная для информирования пользователя о потенциальных рисках или особых условиях обращения с продукцией. Яркий пример – нанесение знака “бокал” на грузовую тару. Этот визуальный сигнал указывает на хрупкость груза, требуя осторожности при погрузке, транспортировке и выгрузке. Такие предостережения сокращают риск повреждения товара и связанные с этим убытки.

- Транспортная играет важную роль в логистической цепочке, обеспечивая надлежащие условия перемещения изделий. Информация, содержащаяся в такой маркировке, важна для всех участников перевозочного процесса – от складов и экспедиторов до таможенных служб. Она может включать сведения о весе, габаритах, условиях хранения, направлении движения и т.д.

- Производственная для внутреннего контроля качества, идентификации партий сырья и готовой продукции, отслеживания сроков изготовления и серийных номеров. Она позволяет контролировать всю цепочку создания продукта, выявлять дефекты на ранних стадиях и реагировать на возможные проблемы.

- Торговая включает ценники, этикетки, ярлыки, бирки, вкладыши и даже штампы. Это основной инструмент взаимодействия с конечным покупателем. Например, наименование, характеристики, состав, срок годности, цена, информация о производителе и условия гарантии.

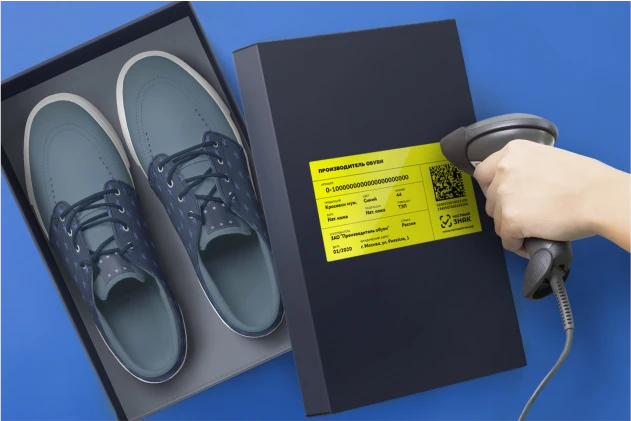

- Цифровая маркировка в системе “Честный знак” появилась в России в 2017 году. В качестве основного инструмента идентификации используется двумерный штрих-код – DataMatrix. Он вмещает большой объем информации, включая уникальный серийный номер, код товара, его характеристики и данные о производителе.

Обязательной маркировке подлежат, например, пиво и слабоалкогольные напитки, бутилированная вода, лекарственные средства, одежда и текстиль и т.д. Для каждой категории установлен свой график постепенного ввода в систему. Это позволяет производителям и импортерам заранее подготовиться к новым требованиям.

Помимо категорий, уже полностью интегрированных в систему, существует ряд изделий, для которых проводятся эксперименты по внедрению маркировки.

По регламентам ЧЗ, ответственность за нанесение марок возлагается на разных участников цепочки поставок, в зависимости от этапа:

- Производители: на этапе производства коды маркировки наносятся на товар, его этикетку или первичную упаковку.

- Импортеры: для товаров, ввозимых на территорию Российской Федерации, функция обеспечения продукции идентификаторами DataMatrix лежит на плечах импортеров. Они отвечают за заказ кодов и их корректное нанесение перед выпуском товара в свободное обращение.

- Магазины (розничные продавцы). В случае необходимости перемаркировки (например, если оригинальная этикетка была повреждена или утеряна), заказом новых кодов занимаются розничные магазины. Это гарантирует, что товар, находящийся на полках, всегда будет иметь корректную цифровую идентификацию.

Зачем нужна маркировка на производстве

Система маркировки “Честный знак” – это национальная система цифровой прослеживаемости товаров, охватывающая широкий спектр продукции: от фармацевтики и табака до “молочки” и одежды. Ее главная задача – борьба с контрафактом, обеспечение прозрачности товарооборота и защита потребителей от некачественных и опасных товаров.

Преимущества маркировки для производителей:

- Защита от подделок и честная конкуренция. Производители, работающие честно, получают преимущество перед теми, кто использует серый рынок и подделки. А покупатель, сканируя марку через мобильное приложение, может убедиться в легальности происхождения товара.

- Демонстрация прозрачности и гарантия качества, точное отслеживание движения товаров на всех этапах. Производитель получает информацию о движении каждой единицы, начиная от момента заказа кодов маркировки и заканчивая моментом продажи. Понимание реального движения товара помогает оптимизировать складские запасы, планировать поставки и сокращать издержки. Отслеживая товар от производства до утилизации, компания может лучше управлять остатками, планировать промо-акции и анализировать спрос.

- Улучшение качества учета и снижение потерь. Автоматизация процессов, связанных с нанесением и считыванием кодов, минимизирует человеческий фактор и связанные с ним ошибки.

- Позиционирование компании как ответственного и надежного производителя. Покупатель получает возможность проверить товар перед покупкой, что повышает его уверенность в правильности выбора. Особенно это важно для детских товаров, лекарств, продуктов питания. Компании, которые активно участвуют в системе маркировки и демонстрируют прозрачность, вызывают большее доверие.

- Соблюдение требований по маркировке открывает двери для выхода на рынки с жесткими регуляторными нормами. Например, тендеры и государственные закупки.

Этапы подготовки к маркировке на производстве

- Подготовка и регистрация:

- Получение УКЭП. Для работы с ЧЗ требуется электронная подпись (УКЭП) для руководителя или уполномоченного сотрудника.

- Регистрация в ГИС МТ ЧЗ и GS RUS1, получение доступа к личному кабинету. Внесение данных о товарах в Национальный каталог.

- Выбор оборудования: принтеры этикеток, сканеры штрих-кодов, терминалы сбора данных (ТСД).

- Заказ кодов маркировки:

- Генерация кодов. В личном кабинете ГИС МТ производитель заказывает коды (DataMatrix) для каждой единицы. Код содержит идентификатор товара, который будет отслеживаться на всем пути до конечного потребителя.

- Печать кодов. Полученные коды необходимо распечатать и нанести на каждую единицу.

- Маркировка:

- Нанесение кодов. Коды маркировки могут наноситься на саму продукцию, на этикетку или на упаковку. Это зависит от типа товара и его характеристик. Важно, чтобы код был четким, хорошо читаемым сканером и устойчивым к внешним воздействиям.

- Ввод в обращение. После нанесения код вводится в оборот в системе “Честный знак”. Этот этап подтверждает, что товар готов к поступлению в розницу.

- Передача данных в ЧЗ:

- Обмен данными. На каждом этапе движения товара необходимо передавать информацию в ЧЗ. Это может происходить через прямое взаимодействие с ГИС МТ или через интеграцию с товароучетными системами (например, 1С).

- Подтверждение оборота. При продаже товара конечному потребителю информация о коде маркировки передается через кассовое оборудование, что позволяет вывести товар из обращения (для розницы).

Методы нанесения маркировки на производстве

На производстве могут маркировать не только изделия для реализации, но и по другим причинам.

Классические методы:

- Механическая гравировка применяется при обработке посуды, сувениров, столовых приборов. Гравировка создает на поверхности рельефное изображение, устойчивое к истиранию.

- Лазерная гравировка. Более точный и деликатный способ, востребованный для изделий с высокой степенью детализации или чувствительных материалов. Она часто используется для нанесения маркировки на наручные часы, ювелирку,, электронные компоненты, где требуется высокая точность.

- Клеймение подходит для инструментов, крепежных элементов или заготовок. Пресс наносит на поверхность изделия рельефное клеймо.

В контексте обязательной цифровой маркировки в ЧЗ доступны два основных подхода к нанесению кода Data Matrix:

- Печать кодов в типографии. Один из вариантов – заказ упаковочных материалов (этикеток, коробок, вкладышей) с уже нанесенными кодами Data Matrix. Этот метод выгоден при необходимости комплексного оформления упаковки и обеспечении высокого качества печати.

- Нанесение кодов на производстве. При наличии соответствующих производственных мощностей, нанесение кодов может быть организовано на предприятии с помощью:

- Термотрансферных принтеров начального уровня. Они подходят для линий, выпускающих до 1200 единиц в час. Позволяют качественно печатать этикетки с двухмерным кодом, которые затем наклеиваются на товар или его упаковку.

- Автоматические аппликаторы и принтеры прямого нанесения для высокопроизводительных производств. Они встраиваются в конвейер и автоматически наклеивают этикетки с кодом.

При печати Data Matrix важно учитывать характеристики товаров. Например, шины часто не имеют отдельной упаковки. Поэтому бирка с двухмерным кодом клеится на саму покрышку. Для надежного крепления этикетки к резине требуется применение специальных клеевых составов, устойчивых к внешним воздействиям. Допустимо многократное дублирование штрих-кода на одной этикетке. Это делается для минимизации риска потери читаемости кода в случае частичного повреждения этикетки при долгом складском хранении.

Этапы маркировки на производстве

Маркировка на производстве – это тщательно выстроенная система, состоящая из трех основных шагов:

Шаг 1: Приемка и идентификация сырья

Все начинается с момента поступления сырья на завод. Чтобы точно знать, что и в каком количестве поступает, каждую партию маркируют. При чем марка может наносится на агрегационную упаковку.

На этикетке находится вся важная информация, которая помогает отследить сырье:

- Что это за сырье: его название и уникальный номер (код ID).

- Кто его произвел: данные о компании-поставщике.

- Каким стандартам оно соответствует: технические условия.

- Сколько его и в чем измеряется: количество и единица измерения (например, килограммы, литры).

- Когда его можно использовать: срок годности или период реализации.

Кроме того, на этикетке может быть и другая полезная информация, например:

- Номер партии: чтобы отследить конкретную партию сырья.

- Номер ветеринарного документа (ЭВСД). Если сырье животного происхождения, требуется документ для подтверждения его безопасности.

- Время и дата выпуска.

Считать информацию с такой этикетки можно:

- Вручную. Работник склада (кладовщик) должен сам найти нужную упаковку, прочитав информацию на этикетке и сверив ее с заданием (например, в электронном или бумажном документе “Задание на комплектацию”). Это занимает время и увеличивает вероятность ошибки. Затем считанную информацию нужно ввести в учетную систему, что также требует дополнительных усилий.

- Автоматически с помощью сканеров или ТСД (терминалов сбора данных). Это намного быстрее, чем ручной ввод.

Чтобы сделать приемку быстрее и точнее, лучше всего перейти на автоматический способ. Для этого информация о товаре записывается в виде штрих-кода. Т.к. ТСД - это “мобильное устройство” на Android для его работы необходимо установить специальное ПО. Мы рекомендуем “Склад 15” от Клеверенс. Это позволит:

- Работать быстрее: вместо того чтобы вводить данные вручную, вы просто сканируете штрих-код.

- Избегать ошибок: ТСД сам считывает информацию, поэтому шансов ошибиться намного меньше.

В среднем, с помощью такого метода можно обрабатывать от 700 до 1000 этикеток в час.

Шаг 2. Переработка

Когда вы работаете с сырьем, которое пришло на завод уже промаркированное, вы можете быть уверены в качестве готовых изделий, которые из него сделаете.

Почему это важно? Представьте, что покупатель нашел какой-то скрытый дефект в вашем товаре. Благодаря тому, что каждая партия сырья была промаркирована, вы сможете:

- Быстро найти проблемный товар, определить из какой партии сырья он сделан и где находятся оставшиеся товары из этой партии (на складе или в производстве).

- Выяснить причину. Проведя анализ, вы сможете точно понять, почему возник дефект (например, проблема была в конкретной партии сырья) и что нужно изменить, чтобы такого больше не повторялось.

Готовую продукцию маркируют на специальном рабочем месте на заводе, которое называется “Пост приемки”. Там есть все необходимое для этого:

Шаг 3. Отгрузка

Отгрузка – это последний этап маркировки на производстве. Именно здесь вся проделанная работа должна быть подтверждена, а товар – корректно передан получателю (оптовику, дистрибьютору).

Что важно при отгрузке:

- Партионный учет: товары нужно отгружать партиями, каждая из которых должна быть четко идентифицирована.

- Индивидуальная маркировка: здесь нет единого правила для всех. Каждый получатель (покупатель) сам решает, какую информацию и в каком формате ему нужна на этикетке. Производителю и покупателю нужно договориться об этом заранее.

Часто покупатели просят на этикетке только самую основную информацию. Например:

- Краткое описание товара, чтобы понять, что это.

- Уникальный ID, чтобы сопоставить товар с тем, что есть в их учетной системе.

Если же мы говорим о партионном учете (когда важно знать, из какой партии сырья сделан товар), то такой краткой информации не достаточно. Покупателю нужны более подробные сведения, чтобы полностью контролировать процесс. Поэтому часто требуется указывать:

- Дату и время производства, чтобы понимать, насколько свежий товар.

- Срок годности.

- Номер партии, чтобы отследить всю партию.

- Номер ветеринарного документа (ЭВСД). Если это сырье животного происхождения, то нужен этот номер, чтобы его “погасить” (отметить как использованное) в системе “Меркурий”.

Чтобы вся эта информация быстро попадала в учетную систему и покупателя, и продавца, лучше всего использовать штрих-коды. Это позволяет:

- Быстро считывать данные: просто поднести сканер к этикетке.

- Точно вводить информацию: ТСД сам распознает все данные, исключая ошибки.

Маркировка с ТСД на производстве

Система обязательной маркировки “Честный знак” – мощный стимул для модернизации производственных процессов. Она требует внедрения цифровых решений на каждом этапе – от контроля сырья до отгрузки готовых товаров. Именно здесь ТСД становятся незаменимым инструментом.

Многие ассоциируют их со складским учетом или розничными операциями, на самом деле они обладают более широким спектром применения. Мобильные компьютеры, оснащенные сканерами штрих-кодов и интегрированные с учетными системами, успешно доказывают свою эффективность в разных отраслях.

ТСД на производстве позволяют осуществлять:

- Входящий контроль сырья и материалов. При поступлении сырья на производственную линию, ТСД позволяет мгновенно сканировать коды на упаковках, сверяя их с сопроводительной документацией и данными в учетной системе.

- Управлять производственными операциями. ТСД могут использоваться для регистрации выполнения операций на каждом этапе производственного цикла. Оператор сканирует код партии или изделия, фиксируя начало и завершение процесса. Это обеспечивает точный учет времени, затраченного на каждую операцию, и помогает выявлять “узкие места” в производственной цепочке.

- Контроль качества. При обнаружении брака или несоответствия стандартам ТСД позволяет быстро идентифицировать партию, ее состав и производственные параметры. Это ускоряет анализ причин брака и принятия корректирующих мер.

- Инвентаризацию. Регулярное проведение инвентаризации незавершенного производства и готовой продукции с помощью ТСД минимизирует потери, повышает точность учета и оптимизирует планирование производства.

- Складскую логистику. Для управления внутренними перемещениями материалов и готовых товаров на производстве ТСД незаменимы. Они позволяют отслеживать расположение каждой единицы, оптимизировать маршруты перемещения и ускорять комплектацию заказов.

Если у вас остались вопросы по маркировке товаров на производстве или вы хотите внедрить автоматическую маркировку продукции с помощью Склад 15 и ТСД, оставляйте заявку. Наши специалисты с вами свяжутся.

Получить консультациюВнедрения

Услуги

Автоматизируем работу с маркированными товарами с помощью ТСД и Mobile Smart: Склад 15 от Клевренс. Подберем оборудование и поможем упростить процесс работы с маркировкой.